Járműipari alvázak, utánfutók tűzihorganyzott kivitelben

Az acélszerkezeti tűzihorganyzás (EN ISO 1461) készre gyártott acélszerkezetek bevonásával foglalkozik. Ez azt jelenti, hogy a már bevonatos termékeken nem ajánlatos semmiféle olyan technológiai beavatkozás, amely a horganyréteget károsítaná. A korrózióvédelem minőségének értékelésekor elsődleges szerepe van a horganyréteg vastagságának és folytonosságának. Ez különösen igaz a járműipari alvázakra és utánfutókra.

A járműipari alvázak és utánfutók nemcsak a szokásosnál erősebb korróziós hatásoknak vannak kitéve, hanem alkalmazási körülményeik miatt, sokszor lokálisan nagy fizikai hatások (pl. kőfelverődés), vagy dinamikus igénybevételek (hajlítás, csavarás) érhetik őket. Tűzihorganyzáskor az acélszerkezet jelentős ideig, 5-15 percig tartó, kb. 450 °C-os hőhatásnak van kitéve, amikor a teljes acélanyag átveszi ezt a hőmérsékletet. Az acélszerkezet hőhatás miatti sajátfeszültség csökkenése kisebb-nagyobb, legtöbbször szemmel nem is látható alakváltozással járhat együtt, melynek nagyságát helyes anyagválasztással, konstrukcióval és gyártással befolyásolni lehet. A megoldás kulcsa a tervezők és a termék gyártói kezében van.

A tűzihorganyzókban megjelenő termékek között jellemzőek a melegen hengerelt acéllemezekből hegesztett szerkezetek, de gyakoriak a hidegen hajlított szelvényekből gyártott kisebb-nagyobb járműipari áruk is. Több helyen előfordulnak az acélszerkezetre felhegesztett acélöntvények. Főleg utánfutóknál, oldalburkolatként használják a hidegen hengerelt vékony acéllemezeket, vagy járdafelületként már a vastagabb perforált, vagy lencse-, esetleg rombuszmintás acéllemezeket.

ACÉLMINŐSÉGEK KIVÁLASZTÁSA

A járműipari alvázak minden esetben dinamikus hatásoknak kitett teherviselő szerkezetek, melyek saját tömegükön kívül legtöbbször a rajtuk levő felépítmény, továbbá a hasznos teher tömegét is el kell, hogy viseljék. Tehergépjárművek alvázainál a horganybevonat színe alig játszik szerepet, sokkal fontosabb szempont a horganyréteg vastagsága, folytonossága és ütésállósága. A fentiekkel részleteiben korábbi cikkeinkben már foglalkoztunk.

Utánfutók esetében még kiemeljük – elsősorban a lehetséges nagy lemezfelületek miatt – a horganybevonatnak már esztétikai szerepe is van, ezért a korrózióvédelmi szempontok, azaz a legkisebb elvárt rétegvastagság mellett ezt is célszerű figyelembe venni. Megjegyzendő, hogy a tiszta horganyréteggel borított (fényes) bevonatok ütésállósága általában jobb, mint a szürkéké.

Eltérő szilárdságú acélok használata egy terméken belül

Ez az eset gyakran előfordulhat a nagy igénybevételeknek kitett tehergépjármű alvázaknál. A tervezőknek ugyanis eleget kell tenniük a nagy terhelés melletti, a dinamikus igénybevételek okozta követelményeknek, emiatt például egy-egy alvázszerkezet főtartóinak acélminősége (szilárdsági osztálya) nem feltétlenül azonos az acélszerkezet más részein használt acélokéval. Mivel a horganyréteg vastagsága és kinézete szorosan összefügg az acél kémiai összetételével, azon belül főleg szilícium és foszfor tartalmával, a különböző acélminőségeken eltérők lehetnek a bevonatok jellemzői. Ez a küllemben (szürke, vagy fényes, érdes-sima) és vastagságban is megjelenhet. Egyes gyártóknál akár egy-egy hegesztett szelvényen belül is - például az I-tartó övlemeze és gerinclemeze között is ilyen különbségek adódhatnak.

TERMÉKMÉRETEK, TÖMEG

Alvázak, utánfutók tűzihorganyzásánál különös figyelmet kell fordítani a termékméretekre, mert kizárólag az egyetlen lépésben történő bevonás javasolt. Ennek oka a tűzihorganyzási folyamat alatti feszültségállapot-, és alakváltozások minimalizálása. Az egylépésben bevonható termékek mérete maximalizálva van, mely általában a horganyzókád belső méreteinek (hossz, magasság, szélesség) függvénye. Az egylépéses bevonás azt jelenti, hogy a teljes termékfelületet egy folyamatos bemerítési művelettel vonják be horgannyal. Azaz nincs kétoldali, ún. fordításos bevonás. Általános szabály, hogy az így horganyozható termék magasságának és hosszának legalább 0,5 m-rel, szélességének legalább 0,2 m-rel kell kisebbnek lenni, mint a tűzihorganyzó kád teljes belső méretei, de ezt minden esetben egyeztetni kell a kiválasztott tűzihorganyzó vállalattal, mert lehetnek ettől eltérő helyi előírások.

Egy darabban horganyzandó acélszerkezet tömege legfeljebb a bevonó vállalat darukapacitását érheti el, melyet szintén egyeztetni kell a horganyozásra kiszemelt üzemmel.

KERESZTMETSZETEK, TECHNOLÓGIAI NYÍLÁSOK, KONSTRUKCIÓ

Ezek a termékek a legkülönfélébb alakú acélanyagokból készülhetnek. Szerepelnek bennünk vastagabb falú hengerelt szelvények, vékonyabb falú zárt-, és nyitott szelvények, hidegen és melegen hengerelt lemezek, öntvények, stb. Az előzők miatt nagyon változatos megoldások alakultak ki, de a horganyozhatóságra vonatkozó alapvető kialakítási elvek mindenütt azonosak.

Termékkeresztmetszet kiválasztása

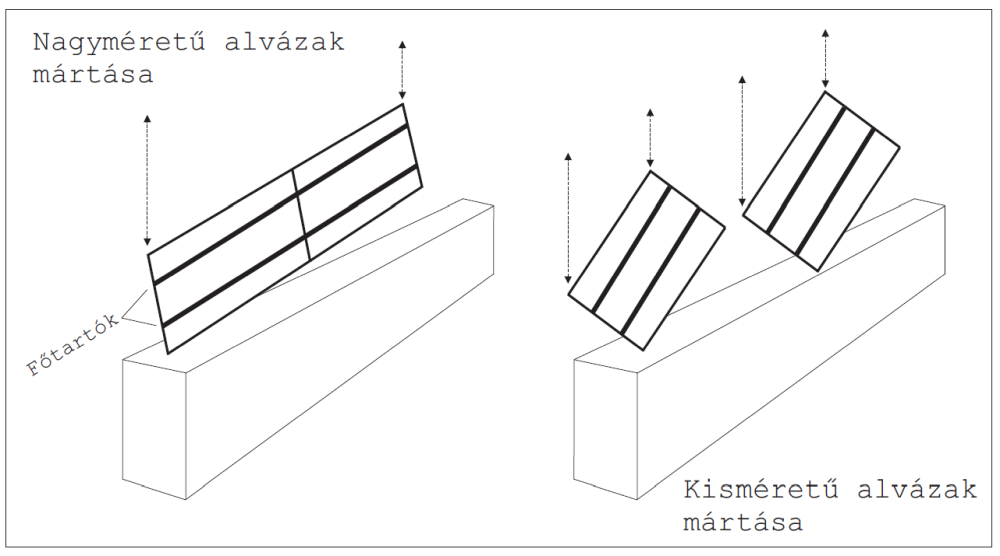

Az ilyen acélszerkezetek minden esetben többé-kevésbé bonyolult, hegesztett kivitelű összetett acélszerkezetek. Helyes tűzihorganyzási technológiájuk szerint, hossztengely irányú síkjuk merőleges lesz a tűzihorganyzó kádban levő fémolvadék felszínére és hossztengelyük (főtartók hossztengelyiránya) azzal kisebb/nagyobb szöget zár be (1. ábra). A nagyobb dőlésszögek kedvezőbb állapotot jelentenek. Az ábrán látható pozíciók meghatározzák a technológiai nyílások helyes kialakítását is.

1. ábra. Alvázak tűzihorganyzási pozíciója (példa)

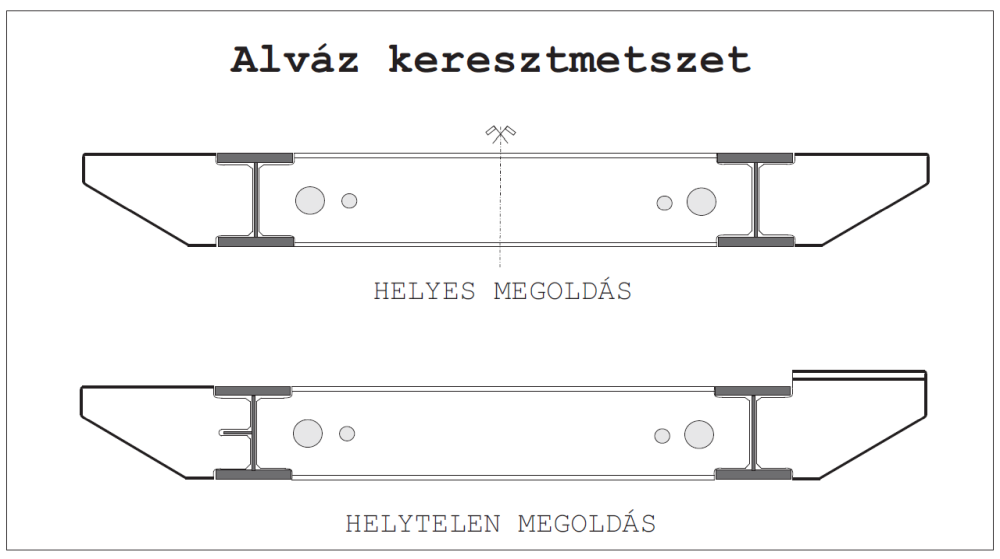

Alapvető követelmények a tervezőkkel és gyártókkal szemben, hogy a termék alaktartása már a gyártást követően feleljen meg a felhasználás követelményeinek, ugyanakkor az acélszerkezet anyagában maradt gyártási feszültségek nagysága és eloszlása az alváz súlyponti tengelyeire lehetőleg szimmetrikus legyen. A szerkezet konstrukciója a két súlyponti tengely közül legalább az egyikre szimmetrikus legyen (2. ábra), vagy ahhoz minél jobban közelítsen. Fontos alapelv, hogy az acélszerkezetben kialakuló gyártási feszültségek szintje a lehető legalacsonyabb legyen. Amennyiben a 2. ábra szerinti „helytelen megoldást” választanánk, már a gyártáskor aszimmetrikus lenne a termék keresztmetszetében kialakuló gyártási feszültségek eloszlása és nagysága, mely egészen biztosan nemkívánatos, feszültségekhez, torzulásokhoz vezetne.

2. ábra. Helyes és helytelen alváz keresztmetszetek (példák)

Technológiai nyílások elhelyezése, darabszáma, méreteik

A tűzihorganyzási folyamat egy kb. 450°C-on, 10-15 perces ideig tartó enyhe hőkezelésnek felel meg. Ezen a hőmérsékleten az acélok folyási határa akár 20-30%-kal is alacsonyabb lehet, mint szobahőmérsékleten. Emiatt a termékekben levő gyártási feszültségek egy része leépül, melynek következménye kisebb-nagyobb deformáció lesz. A gyártási sajátfeszültségekhez adódnak hozzá a tűzihorganyzáskor fellépő ún. dilatációs, azaz hőtágulási feszültségek. Ez utóbbiak csökkentése érdekében nagyon fontos, hogy az alvázat, vagy bármilyen acélszerkezetet minél gyorsabban a horganyfürdőbe lehessen meríteni. Ennek alapfeltétele, hogy a zárt terekbe történő horganybeömlést, vagy azokból történő gázkiáramlást biztosító technológiai nyílásokat a lehető legnagyobb méretűekre kell választani.

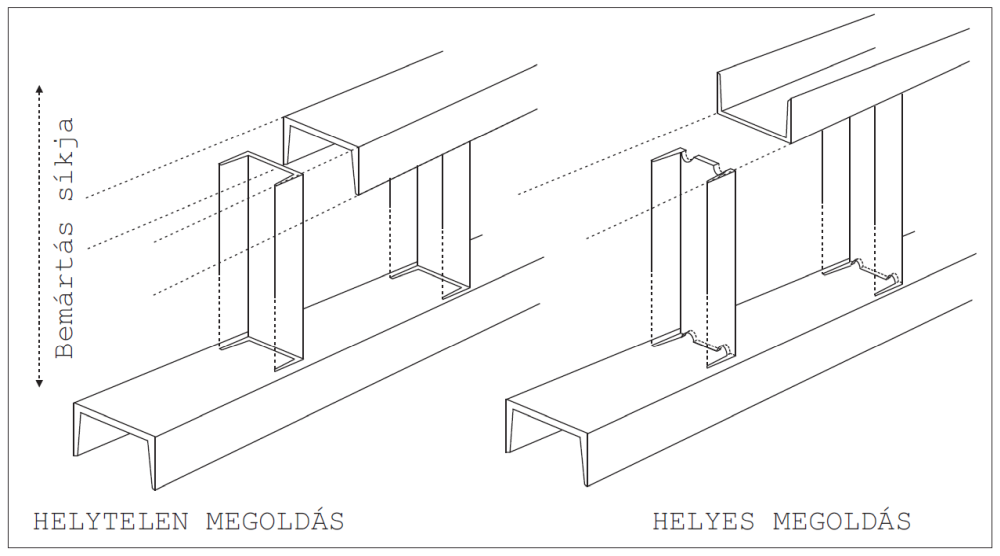

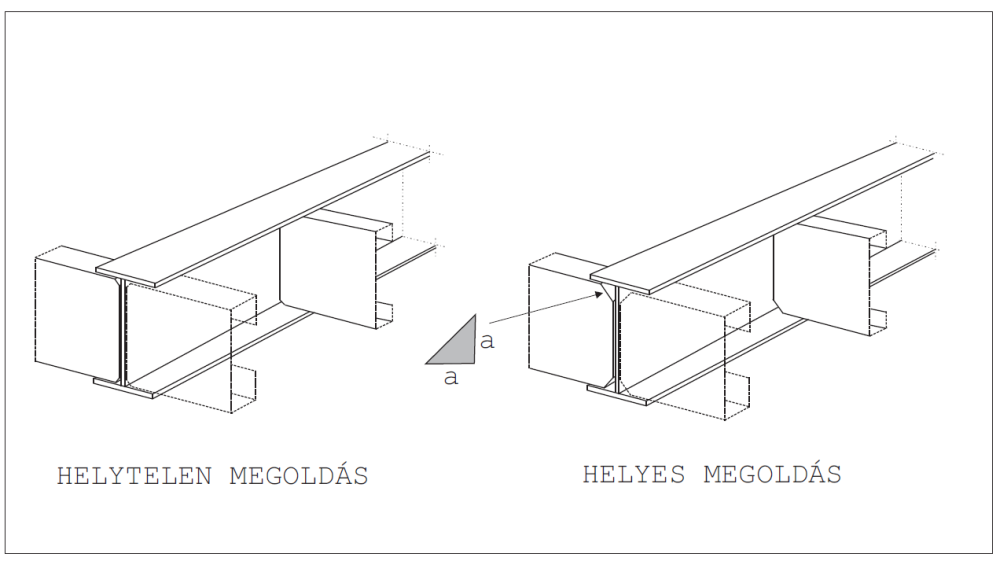

A zártszelvények mellett fontos szerkezeti elemek azok a nyitott szelvények is, melyek beépítve részben zárt, vagy zárt tereket fognak kialakítani. Ilyen gyakran használt idomacélok a C, J és U-szelvények. A 3. ábrán példaként helytelenül és helyesen kialakított konstrukciókat és láthatunk. Az ábra bal oldalán a felső, lefelé fordított U-tartószelvény majdnem teljesen zárt teret alakít ki a rácsrúddal és nincsenek technológiai nyílások sem, ezért rossz megoldás. Általános szabály a csomópontok és rúdvégek minél nyitottabb kialakítása.

3. ábra. Helytelen és helyes szerkezeti kapcsolatok (példák)

Itt is kiemelten fontos szempont a technológiai nyílások nagysága. Nyitott szelvényeknél elsődleges, hogy a tűzihorganyzási technológia alatt keletkező salakok minél gyorsabban és maradéktalanul el tudjanak távozni a szerkezetek sarkaiból, felületeiről. A horganyzási salakok és hamumaradványok később korróziós gócokat jelenthetnek, melyeket a belső, zárt terekből szinte lehetetlen maradéktalanul eltávolítani. A fentiek miatt fontos a minél nagyobb méretű és megfelelő helyekre elhelyezett átöblítő nyílások elhelyezése (4. ábra és 1. táblázat).

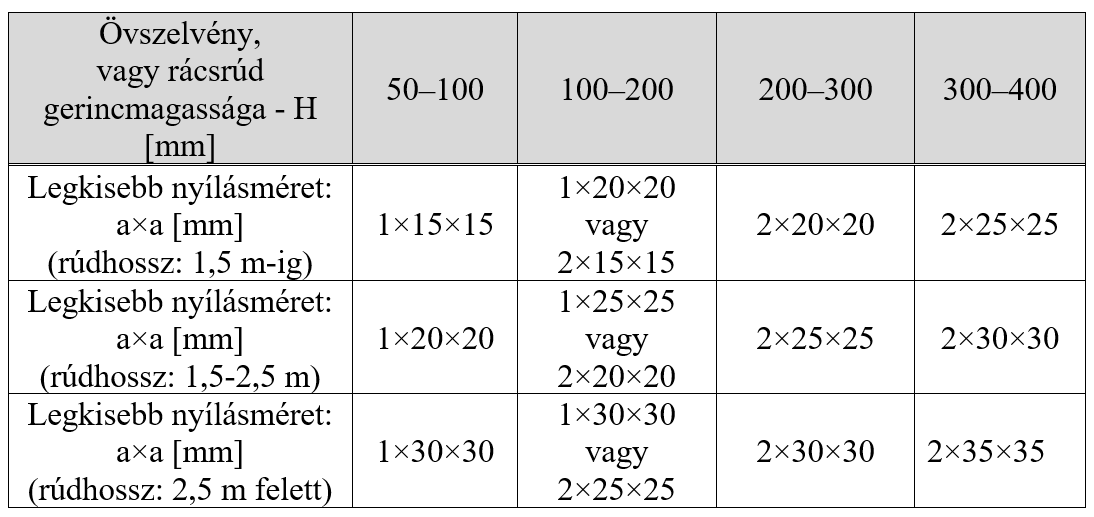

1. táblázat. Technológiai nyílások méretei nyitott szelvényeknél

4. ábrán balra túl kicsi és jobbra a lezárt terekkel arányos méretű technológiai nyílásokat mutatunk be.

4. ábra. Helytelenül és helyesen kialakított technológiai nyílások (példák)

Lemezborítások, utánfutók oldalfalai

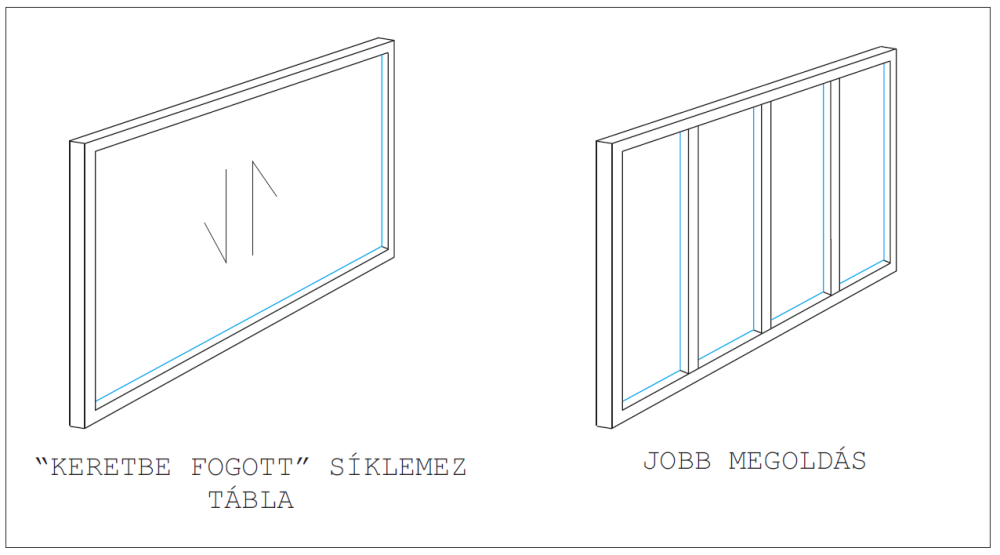

A tűzihorganyzási folyamat közben bekövetkező dilatációs méretváltozások (kb. 5 mm/m) következtében sokszorosan megnő a vékony (v ˂ 5 mm) lemeztermékek deformációjának kockázata, amennyiben a lemezek mint „befogott” acélfelületként viselkednek (5. ábra). Ezek elkerülése érdekében vagy (1) a termék konstrukcióját kell helyesen kialakítani, vagy (2) a vékony lemezfelületeket benyomott bordákkal, hullámokkal szükséges merevíteni. Az előző megoldással minimalizálni lehet a dilatációból eredő feszültségek nagyságát (szabad alakváltozás biztosítása), míg a második megoldásnál a lemezbe hajlított alakzat „tompítja” a lemezsík irányú méretváltozásokat. Technológiai tapasztalatok szerint bizonyos vastagság és felület arány alatt – még kedvezőtlenebb konstrukciónál is - már elhanyagolható lesz a keletkező deformáció nagysága.

5. ábra. Helytelen (balra) és kedvezőbb kialakítás (példák)

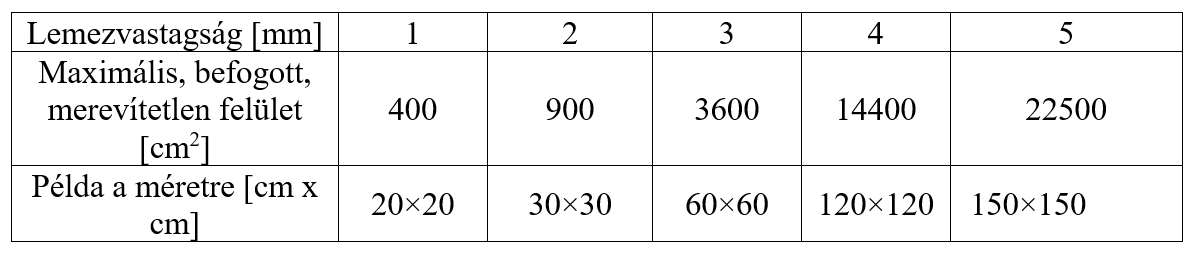

A 6. ábra bal oldalán látható megoldás erős deformációs kockázatot hordoz magában. A nagy lemeztábla megbontásával, részekre osztásával deformációs veszély csökkentése szempontjából sokkal kedvezőbb állapothoz jutunk (jobb oldali ábra). A vetemedések elkerülése érdekében javasolt maximális körben „befogott” lemezméreteket a 3. táblázat mutatja. Megjegyezzük, hogy ennél a megoldásnál mindig lehet számolni kisebb-nagyobb deformációkkal, ám nagyságuk a legtöbb esetben nem zavaró, vagy elhanyagolható. A végleges termékkonstrukciók kialakításához javasoljuk igénybe venni a kiválasztott tűzihorganyzó vállalat szakmai segítségét.

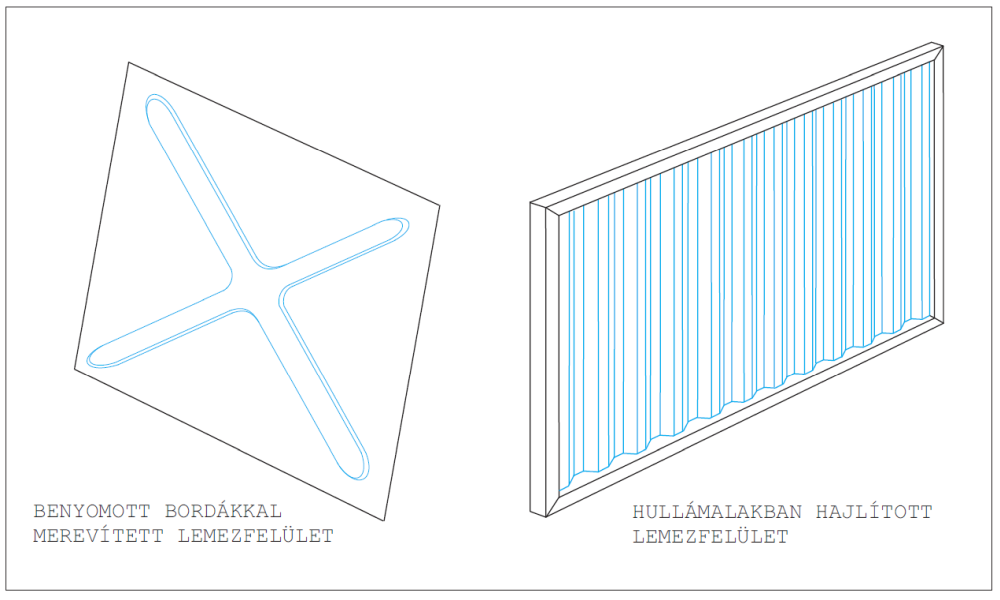

6. ábra. Lemezfelületek merevítései (példák)

A nagy lemezfelületek képlékeny alakítással (hajlítással, sajtolással) történő merevítése szintén jó eredményhez vezet. Mindkét megoldási változatra mutat példákat 6. ábránk.

2. táblázat. Legnagyobb, befogott, merevítetlen lemezfelületek (ajánlás)

Anyagvastagságok egyeztetése

Tűzihorganyzás magas, kb. 450 °C-os hőmérsékletén az adott termék térbeli kiterjedésével arányos (mm/m) dilatáció keletkezik. A horganyolvadékba történő bemerítés folyamata ebből a szempontból különösen nagyhatású. Ideálisnak tekinthető állapot, ha az acélszerkezet hőtágulása arányos és egyenletes minden szerkezeti elemen. Azonban az átmelegedési időtartam függ az anyagvastagságtól, a részben zárt terek nagyságától (a beömlő technológiai nyílások összes méretétől). A már bemerült részeken gyakorlatban ez az átmelegedés néhány tized másodperctől akár több tíz másodpercig is eltarthat. Amennyiben két jelentősen eltérő vastagságú, egymással összehegesztett acéllemezt horganyoznak a vastagabb lassabban melegszik fel. Emiatt, az így akadályozott dilatációs nyúlás következtében, a vékonyabb lemezen erős deformációk, pl. hullámosodás vagy hegesztési varrat szakadások, anyagrepedések is kialakulhatnak. A fentiek megelőzése érdekében az egymással összehegesztendő anyagok vastagságai között legfeljebb 1,5-2-szeres különbség legyen.

Átlapolásos szerkezeti kapcsolatok

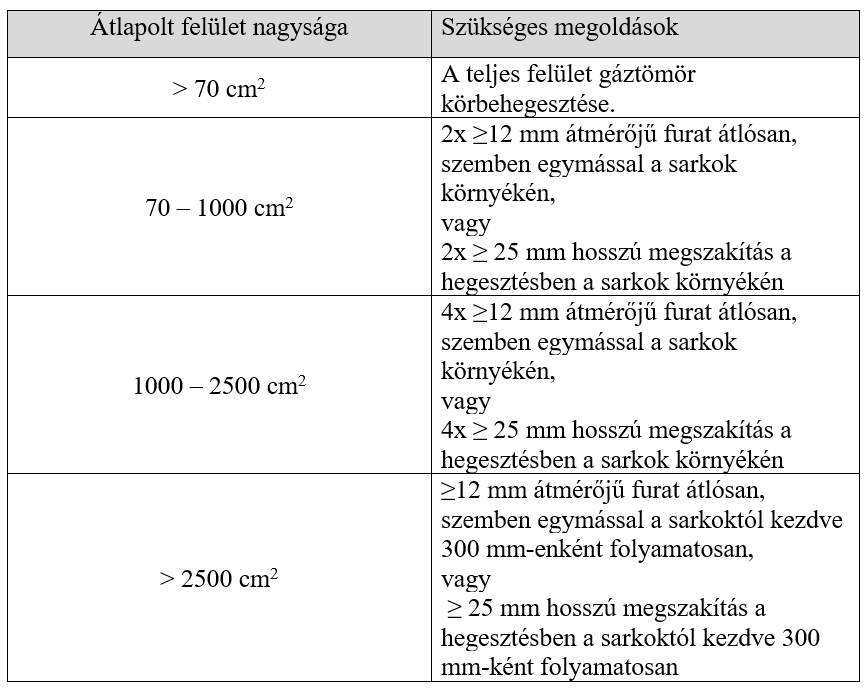

Tűzihorganyzás során az így lezárt nagyobb felületek (>70 cm2) komoly kockázati tényezőt jelentenek (szétrobbanás veszélye), ezért a két anyagrészt alaplemezig történő átfúrással, vagy szakaszos hegesztési varratokkal kell összekapcsolni (3. táblázat). Az összeillesztett felületeket hegesztés előtt alaposan le kell tisztítani az oxidoktól, zsírtól, olajtól és egyéb szennyeződésektől.

3. táblázat. Átlapolások kötések kialakításának szabályai

Megjegyezzük azonban, hogy mind a szakaszos hegesztésnél, mind pedig fúrásánál az összefekvő felületek között későbbi korróziós gócok keletkezhetnek, melyek rontják a szerkezet minőségét. Emiatt javasoljuk az ilyen nyílásokat tűzihorganyzást követően semleges kémhatású, korróziónak ellenálló anyaggal (pl. nagy cinktartalmú pasztával) megfelelő módon eltömíteni.

ÖNTVÉNYEK HASZNÁLATA

Ezeket a termékeket bizonyos feltételek betartása mellett tökéletes minőségben lehet bevonni. A szürke öntvények (lásd: EN 1561), illetve a temperöntvények (lásd: EN 1562) – az MSZ EN ISO 1461 szabványnak megfelelően – problémamentesen tűzihorganyozhatók. Az acélöntvények anyagminőségének megválasztásánál a már korábban ismertetett irányelveket javasoljuk szem előtt tartani. Az öntvények bevonásánál a fő nehézséget felületük tisztasága jelenti. Ugyanis az öntésből származó anyagmaradványok (pl. formahomok, grafit, oxid) eltávolításához szükséges technológiák a legtöbb horganyzó üzemben nem állnak rendelkezésre. Ezek letisztítását (pl. szemcseszórással, koptatással) még a beépítés (felhegesztés) előtt célszerű elvégezni. Kereskedelmi üzletláncokban kapható „kovácsoltvas jellegű” termékek egy része – gyártási technológiájuk miatt – nem tűzihorganyozható, ezért tömeges beszerzésük előtt szintén próbahorganyzás elvégeztetése javasolt.

Öntvények helyett – mennyiben megoldható – inkább javasolt a süllyesztékes kovácsolással előállított díszelemek alkalmazása, melyek tűzihorganyzása nem okoz nehézséget.

A nagyméretű és bonyolult kialakítású öntvények esetében a horganyzóval célszerű konzultálni az hő okozta dilatációs különbségek miatti öntvényrepedések elkerülése érdekében.

(x)